取消

-

-

一次性使用空心纤维血浆分离器是用什么材料做的--中新华美改性塑料

血浆分离作为最有效最安全的血液净化方式之一,应用肝病领域以取得行业的认可。据不完全统计:我国每年死于肝衰竭的病人约为4~6万人,且还在不断的增长,已经成为严重威胁众多肝病患者生命,甚至影响社会和谐稳定和阻碍经济持续发展的重要问题。一次性使用空心纤维血浆分离器是用什么材料做的呢?中新华美改性塑料小编为您介绍。

-

-

驻极母粒哪一家比较好--青岛中新华美改性塑料

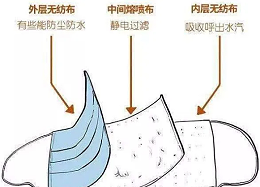

市场行情一日一变,唯有高品质才能立足。随着市场行情的变化,如今90以下的熔喷布已经完全没有市场。那么如何生产出95、99的熔喷布就是所有熔喷布生产商最关心的事情了。驻极母粒哪家好?PP1500聚丙烯哪家稳定是口罩生产商迫切想知道的。下面青岛中新华美小编就带您了解一下PP1500聚丙烯熔喷料及驻极母粒在口罩中的神奇作用。

-

-

国内改性塑料十佳企业--中新华美改性塑料

做改性塑料产品,方案品牌很多,可谓是琳琅满目,丰富多样,不过对于很多改性塑料需求商、直接用户来说,在选择上更多地倾向于“改性塑料十佳企业”这一类的公司,因此这些公司在产品、服务、功能等方面能让人更加放心。

-

-

青岛中新华美为您提供空心纤维透析器专用改性塑料颗粒!

血液净化是通过介于透析膜的血液与透析液间的物质交换来完成血中毒素的清除以及不足成分的补充,从而达到代替人体肾脏机能的效果。血液透析已有近百年的历史,这期间伴随着临床医学对透析器性能要求的提高,各大透析器生产厂商一直以来都在对其进行着不断地设计改良和性能提升。伴随着人民生活水平的不断提升,我国对透析器性能以及透析质量要求也在与日俱增,空心纤维透析器是目前临床市场被广泛使用的血液透析器类型。

-

-

什么是熔喷布驻极处理--中新华美改性塑料

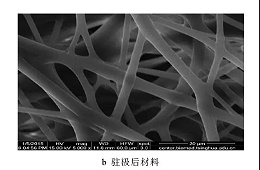

什么是熔喷布驻极处理?这个问题是熔喷布生产商问的最多的。前期的盲目投资,使部分熔喷布生产商遭受了极其沉重的经济损失。中新华美改性塑料小编整理了资料,和您共同探讨什么是熔喷布驻极处理。

-

-

熔喷布为何要添加驻极母粒--中新华美改性塑料

随着95、99熔喷布产能的大量提升,作为熔喷布的重要生产原料之一,高端型熔喷布专用驻极母粒的产能也已经开始告急。熔喷布为何要添加驻极母粒呢,中新华美改性塑料小编为您揭秘!

-

-

国内改性塑料厂家十大排名口碑哪家好?

在这个消费者追求品牌的时代里,行业“十大品牌”已经成为消费者挑选商品的一个重要标准。在国内改性塑料厂家诸多,改性塑料厂家十强排名口碑哪家好呢?小编为您整理了材料,希望对您选择厂家有所帮助。

-

-

如何生产出合格的熔喷布--中新华美改性塑料

熔喷布作为防护口罩的核心材料,被誉为口罩的“心脏”。它具有良好的过滤性、屏蔽性、绝热性和吸油性,是生产KN95(N95)口罩的关键原料。随着市场行情的变化,如今90以下的熔喷布已经完全没有市场。那么如何生产出合格的熔喷布,是所有熔喷布生产商最关心的事。

-

-

额温枪主要原材料是什么--中新华美改性塑料

随着口罩产能的提升,“一罩难求”的困境正得到缓解。不过在复工潮下,又一防疫物资成为“抢手货”。原本不足百元的额温枪,现在“一天一个价”,涨至四五百元甚至更高。因疫情火起来的额温枪也离不开塑料的重要作用,额温枪主要原材料是什么呢?

-

-

驻极母粒添加量是多少--中新华美改性塑料

国家YY0469-2011《医用外科口罩技术要求》标准规定,医用外科口罩必须达到的重要技术指标包括过滤效率、细菌过滤效率和呼吸阻力。自北京6月11日疫情再次受到关注以来,口罩需求暴增,市场需求量加大,熔喷布的交易价格也有所变动。随着95、99熔喷布产能的大量提升,作为熔喷布的重要生产原料之一,高端型熔喷布专用驻极母粒的产能也已经开始告急,驻极母粒添加量是多少也是生产商迫切想要知道的。

-

-

改性塑料上市公司排名--中新华美改性塑料

改性塑料是在通用塑料和工程塑料的基础上,通过加工改性,使其具有阻燃、抗冲、高韧性、易加工性等更加优越性能的塑料。口碑、功能、服务、性能、质量、成本等等因素都是客户找改性塑料厂家时应该考虑的,而如果刚研发的项目,没有经验或者和以往合作的厂家出现问题应该如何选择新的合作方?许多生产商会考虑改性塑料上市公司,这一份改性塑料上市公司排名也许就能帮到你做出选择。

-

-

环保垃圾桶是用什么材料做的?--中新华美改性塑料

垃圾分类是城乡环境综合整治的重要环节,事关人居环境改善。北京市施行生活垃圾管理条例以来,垃圾分类成为社区治理的“必答题”。垃圾分类垃圾桶是关键,环保垃圾桶是用什么材料做的呢?中新华美改性塑料小编带您了解一下。

-

-

驻极母粒生产厂家--中新华美改性塑料

驻极母粒是口罩生产专用熔喷无纺布必备的功母粒材料,主要成分是驻极粉体和熔喷专用聚丙烯,具有静电效应、压电效应、热释电效应。做熔喷布的朋友都知道,熔喷料中加入驻极母粒才能对细小微粒包括空气粉尘、气溶胶、细菌、病毒等起到过滤效果。做高端的熔喷布,更要找到值得信赖的驻极母粒生产厂家。

-

-

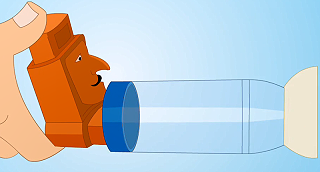

口鼻气雾剂给药器用什么材料做的--中新华美改性塑料

在慢性气道疾病治疗中,雾化吸入疗法具有独特而重要的地位。气道疾病重症患者中超过95%的患者进行雾化治疗。想到雾化给药的话使用储雾罐比雾化器更方便,那口鼻气雾剂给药器是用什么材料做的呢?

-

-

熔喷布有沙眼怎么回事--中新华美改性塑料

由于疫情的原因,国内很多企业选择跨界到熔喷布行业,但“隔行如隔山”,在原有的行业做得风生水起,生产熔喷布却频频受挫,遇到问题不知所措。特别是做出的熔喷布有沙眼、结晶,令熔喷布生产商十分头疼。今天中新华美改性塑料小编在这里浅析熔喷布有沙眼怎么回事,以及解决方法,希望在熔喷工艺上能帮到大家。

-

-

青岛中新华美“一步法”合成熔喷布专用料,高端熔喷布一定要用它!

如今,熔喷布市场出现两极分化的现象。上市企业们转产熔喷布或加大对熔喷布、熔喷料的投资,并凭借自身原料优势,生产出的熔喷布品质高,成为熔喷布市场的新贵。而低品质产品已经完全卖不出去,无数企业仅剩一地鸡毛,一大波倒爷撤退。熔喷布热潮退去,质量才是企业长远获利的根本。要做高端熔喷布,用什么材料才舒心、放心、安心?推荐您使用青岛中新华美“一步法”--A20551P4/M1500Z熔喷聚丙烯专用料,定制化的配方、均匀稳定的材料特性,助力您熔喷布过滤效率≥99%!

-

-

正品熔喷聚丙烯价格,青岛中新华美为您报价!

当前,海外疫情肆虐,防护物资短缺。随着国外一批又一批爆出中国的不合格口罩出口企业,很多口罩出口商已无法再继续接单,大家都知道,这里面最关键的问题,就是熔喷布。熔喷布被誉为口罩的心脏,因为这是核心材料,决定着口罩是否能够对使用者起到绝对保护作用。而熔喷聚丙烯是生产口罩熔喷布的核心材料,那么正品熔喷聚丙烯价格是多少?去哪里买?小编带您了解一番。

-

-

关于核酸检测,这些你要知道!--中新华美核酸检测金标卡壳

近日,北京应急响应级别上调至二级,加大对相关人员核酸检测力度。青岛中新华美塑料有限公司,积极应对疫情,成功研发出核酸检测金标卡卡壳专用塑料A18609HG,用于新冠肺炎核酸检测试剂盒中。

-

-

一文了解熔喷布为何添加驻极母粒--中新华美改性塑料

2020年初新冠病毒就像一场突如其来的风暴席卷了全球各个国家。防疫成为了我们当务之急,新冠病毒传染性非常强,戴口罩是预防病毒传染的最有效的途径没有之一。口罩的“心脏”为熔喷料,熔喷料进行驻极处理时候,在没有驻极母粒参与下,熔喷纤维上面的电荷呈现不规则的排列分布,所以造成它电场矢量非常低,导致做出的熔喷布不合适。中新华美改性塑料小编整理了一些资料,让大家更多的了解熔喷布为何添加驻极母粒。

-

-

如何增加熔喷布的韧性--中新华美改性塑料

由于疫情的原因,国内很多企业选择跨界到熔喷布行业,但“隔行如隔山”,在原有的行业做得风生水起,生产熔喷布却频频受挫,遇到问题不知所措,过滤效率不达标、布的韧性不好、喷出来的布有异味等,一系列问题,熔喷布生产商十分头疼。特别是喷出的熔喷布发脆,这是目前最多人遇到的问题。如何增加熔喷布的韧性呢,小编为大家找到了解决方法,希望有所帮助。