取消

改性工程塑料注塑成型工艺的影响因素有哪些?

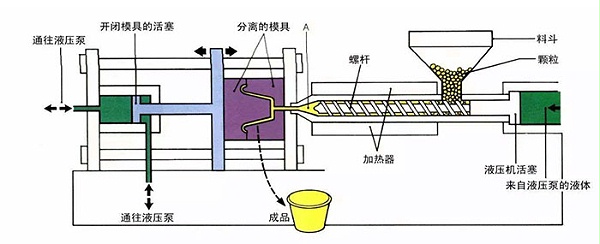

改性工程塑料注塑成型的核心问题,是要采用一切措施来得到塑化良好的塑料溶体,并把它注射到模腔中去,在控制条件下冷却定型,使制品达到合乎要求的质量。改性工程塑料在注塑成型中,最重要的工艺条件是温度、压力和相应的各个作用时间。下面对这些工艺条件的影响分别加以讨论。

一、 温度改性工程塑料在注塑成型中,温度是极为重要的参数,需要控制的温度主要有改性工程塑料溶体的温度和模具温度,塑料溶体温度主要影响塑料的塑化和流动,模具温度主要影响塑料的流动和冷却。

1, 溶体温度的选择改性工程塑料溶体的温度是由料筒控制的,所以料筒温度高低关系到改性工程塑料的塑化质量。料筒温度的选择与所使用的改性工程塑料特性有关,选择料筒温度主要着眼于保证塑料塑化良好,能顺利地实现注射而又不引起溶体的局部降解。 料筒温度的选择也与注塑机的类型有关,柱塞式注塑机中的塑料,仅靠料筒壁及分流梭表面进行传热,传热速率小,因此需要较高的料筒温度。在螺杆式注塑机中,由于螺杆的转动,还可以获得较多的摩擦热,使传热加快。因此,选择的料筒温度可低些。 选择料筒温度还应结合制品于模具的结构特点,对于薄壁塑料,由于模腔较窄,溶体注入的阻力大,冷却快,为顺利冲模,料筒温度应高些;而注塑厚壁塑件时,料筒温度可低些。对于形状复杂或带嵌件的制品,或流道曲折、较长时,料筒温度也应高一些。溶体温度对成型加工过程、塑料的成型性质、成型条件以及制品的物理机械等性能影响很大。通常随着温度的升高,溶体黏度降低,料筒、喷嘴和模具浇注系统中压力降减小,溶体在模具中的流动长度增加,从而改善了成型性能。注射速率增大,溶体时间和充模时间减少,注塑周期缩短,制品表面光洁度提高。但温度过高时,塑料易产生热降解,使性能劣化。

2, 模具温度的选择模具的温度影响塑料溶体充满时的流动行为,并影响塑料制品的性能。模具的温度实际上决定了溶体的冷却速度。冷却速度越快,溶体温度降低越快,使黏度增大,流动困难,造成注射压力损失增加,有效充模压力降低,甚至引起充模不足。通常,模温的确定应根据所加工塑料的性能、制品的性能要求、制品的形状与尺寸,以及成型过程的工艺条件等进行综合考虑。

二、 注射压力注射压力是 溶体充模和成型的重要因素,它推动溶体向料筒的前端流动,并迫使溶体充满模腔而成型。

1, 注射压力的作用

(1) 推动料筒中的熔体向前流动,同时使塑料混合和塑化。

(2) 应能克服浇注系统和型腔对熔体的流动阻力,使熔体能获得足够的充模速度及流动长度。

(3) 应能压实模腔中的熔料,并对熔体因冷却而产生的收缩进行补料。

2, 料筒中注塑压力对螺杆式注塑机来说,通过螺杆的旋转,物料在融化的同时被推向前方。注射时料筒中的阻力主要来自熔体的摩擦阻力和喷嘴处的阻力。由于料筒的前端温度较高,熔体于料筒的摩擦因数较小,所引起的压力降也较小。但柱塞式注塑机则不同,柱塞不仅推动溶体前进,而且还要推动未熔和半熔的物料前进,由未熔固体粒子等引起的压力降可达料筒总压力的80%。所以柱塞式注塑机料筒中的压力损失要比螺杆式的大得多。

3, 模具中的压力 注塑机所体用的注射压力,在经过料筒、喷嘴和模具浇注系统以后,到达模腔时的压力才是实际的成型压力。成型压力的大小,对制品的外观和内在质量有很大影响。为了保证制品的质量,对注射速率常有一定的要求,而注射压力是与注射速率密切相关的。就制品的机械轻度和收缩率来说,每种制品都有自己的最优注射速率,它在一定范围内变化,通常由实验来确定。但是起主要作用的是制品壁厚。 型腔充满后,注射压力就要对熔体进行压实,这种压力可以等于注射压力,也可低于注射压力。若注射和压实的压力相等,则可以使制品的收缩率减少,使尺寸稳定,但脱模使的残余应力较大和成型周期较长。但对结晶性塑料来说,因为压实压力大时可提高塑料的熔点,则脱模可以提前,成型周期可以缩短。 在注射过程中,随着注射压力的增大,熔体的充模速度加快,流动长度增加,密度也会加大,使得制品重量增加。

三、 时间(成型周期)完成一次注塑成型过程所需的时间称成型周期,也叫模塑周期。它主要包括以下几部分。

1, 注射时间注射时间包括充模时间和保压时间,是成型周期中最重要的时间区段,对制品的质量有决定性的影响。

(1) 充模时间,为螺杆(或柱塞)向前推移的时间,充模时间直接反比于充模速率,在生产中,充模时间一般为3-5S。

(2) 保压时间,为对模腔内熔体的压实时间,在整个注射时间内所占的比例很大,一般约为20-120s(特厚制品可高达5-10min)。保压时间的长短与料温、模温、主流道和浇口的大小有关,通常以制品收缩率波动范围最小的压力值为最优压力。

2, 冷却时间冷却时间对制品的质量亦有决定性的影响。冷却时间的长短主要由制品的厚度、塑料的热性能和结晶性能以及模具温度等决定,冷却时间的终点,应以保证脱模时不引起变形为原则。冷却时间一般为30-120s.冷却时间过短,制品易于变形;而冷却时间过长,不仅降低生产效率,对复杂制品还将造成脱模困难,强行脱模甚至会产生脱模应力。

3, 其他时间除了注塑时间和冷却时间之外的时间为其他时间,它包括开模、涂脱模剂、安放嵌件、闭模、脱模等。它们的选择与生产过程是否连续化和自动化程度有关。

青岛中新华美塑料有限公司,年生产能力为染色料15000吨、改性料13000吨,共计28000吨,年销售各种塑料粒子30000余吨。咨询热线:400-606-8757。